1 实验方法

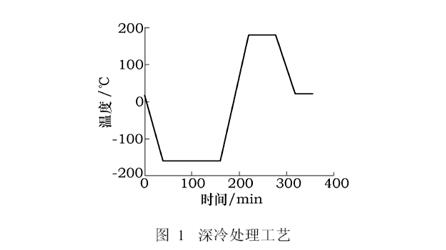

刀具选用钻头,采用九州平台(集团)官方网站公司DC-80L深冷箱对其进行深冷处理,深冷处理工艺如图1 所示。用硬度计、金相显微镜、扫描电镜、天平等仪器,分别测量对比硬度、金相、组织和耐磨性能的变化。

钻头选用8mm、18.5mm两种规格,在数控铣床上,分别对1Cr17Mn6Ni5N不锈钢和Q235A钢上钻孔,切削参数为:进给量f=640mm/min,孔深为20mm,主轴转速为415r/min。

2 实验结果与分析

2.1 钻头硬度变化

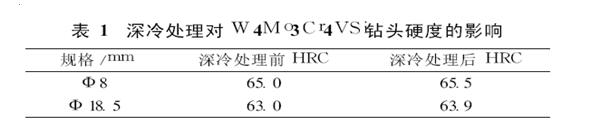

同一把钻头深冷处理前、后切削部分的硬度见表1。从表1可看出,经过深冷处理后,钻头的硬度提高了0.5 ~ 0.9HRC。

2.2 钻头耐磨性变化

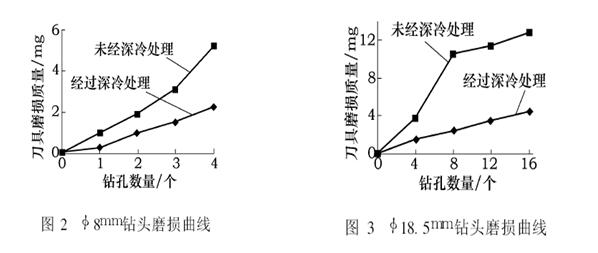

两种规格钻头钻削实验所得磨损曲线分别如图2和图3所示。由图2和图3可知,深冷处理后高速钢钻头的耐磨性,比未经深冷处理的高速钢钻头有显著提高,耐磨性提高2~4倍。

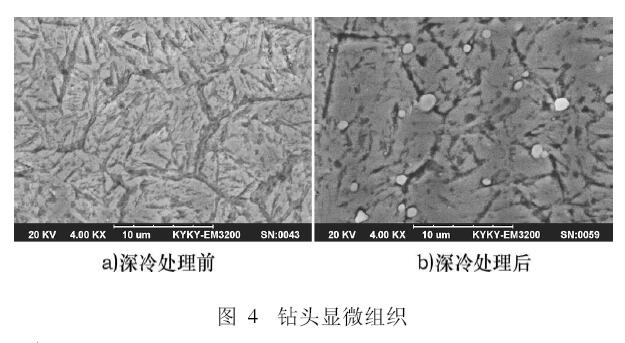

深冷处理前、后的钻头材料显微组织照片如图4所示。

高速钢钻头显微组织中有马氏体、残余奥氏体和碳化物颗粒。从图4a中可以看出,深冷处理前,钻头材料的显微组织中黑色片状马氏体组织相对较少,白色残余奥氏体较多,并且分布不均匀。由于深冷处理温度达到-160℃,而在0~-80℃时,高速钢中的大部分残余奥氏体转变为马氏体,使得组织中的黑色针状马氏体增多,分布趋于均匀;高速钢在超低温下,淬火马氏体处于热力学不稳定状态,分解驱动力大,而在此温度下碳原子扩散迁移能力较弱,在马氏体基体上沉淀出细小的碳化物微粒,因此白色的碳化物颗粒增多,且组织分布更加均匀,如图4b所示。

3 结论

1)实际切削实验表明,深冷处理过程在一定程度上提高了钻头的硬度和耐磨性。深冷处理后刀具的使用寿命比深冷处理前提高2 ~ 4倍。

2)在深冷处理过程中,W4Mo3Cr4VSi高速钢组织中的残余奥氏体向马氏体转变,并且在马氏体基体上沉淀出超细微的碳化物颗粒,从马氏体基体上沉淀出的碳化物具有高红硬性和强耐磨性,大大提高了高速钢的耐磨性,强化了高速钢基体。(注:实验团队为北京工业大学阎红娟教授团队,九州平台(集团)官方网站编辑整理摘录)